Batterieüberwachung und Zellen-Balancing

Optimierung der Systemleistung durch Zellen-Balancing und Überwachung zentraler Batterieparameter

Damit Lithium-Ionen-Batteriezellen die zulässigen Spannungs-, Strom- und Temperaturgrenzwerte nicht überschreiten, werden spezielle Controller zur Überwachung der Zellen eingesetzt. Diese überwachen mithilfe von hoch präzisen ADWs den Zustand jeder einzelnen Zelle auf der Grundlage voreingestellter Spannungs- und Temperaturwerte. Die Synchronisierung der Messergebnisse aus den jeweiligen Zellen einer Batterie ist eine wichtige Voraussetzung, um den Entlade-/Ladezustand und den Alterungszustand der Batterie exakt zu erkennen. Die Analyse des Batteriezustands wird ungenau, wenn die Messungen über größere Zeitfenster verteilt sind und die Messgenauigkeit bei den einzelnen Parametern nicht hoch genug ist.

Robuste und ultraschnelle Kommunikationsverbindungen zwischen mehreren miteinander verketteten Überwachungsmodulen ermöglichen die Realisierung komplexer Zellentopologien für Batterien. Diese Verkettung bildet einen redundanten Ring, der die Kommunikation zwischen allen angeschlossenen ICs auch dann aufrechterhält, wenn einmal eine einzelne Verbindung ausfällt. Ferner wird die Kommunikation durch zyklische Redundanzprüfungen (CRCs) der ausgetauschten Datenrahmen abgesichert. Die einzelnen Zellen-Controller können spezifische, besonders energiesparende Housekeeping-Funktionen, wie etwa periodische Zellenmessungen und Zustandsanalysen, die für die funktionale Sicherheit notwendig sind, unabhängig vom Haupt-Controller des BMS durchführen. Sicherheitsfunktionen zur Signalisierung von Über-/Unterspannung, thermischer Beanspruchung und Notfallalarmen usw. werden autonom ausgelöst.

- Der Mikrocontroller SAL-TC367DP-64F300S AA gehört zur Produktfamilie AURIX™ TC36xDP. Die Leistung kann sich sehen lassen: Die Produktreihe T36xDP zeichnet sich durch einen 2-Kern-Prozessor mit einer Taktfrequenz von 300 MHz, eingebetteten RAM-Speicher mit bis zu 672 kB, einen Flash-Speicher mit 4 MB und eine Leistungsaufnahme von weniger als 2 W aus.

- Der Mikrocontroller SAK-TC377TX-96F300S AB gehört zur Produktfamilie AURIX™ TC37xTX. Auch dieses Produkt bietet hervorragende Leistungsdaten: einen 3-Kern-Prozessor mit einer Taktfrequenz von 300 MHz, einen eingebetteten RAM-Speicher mit bis zu 4,3 MB und eine Leistungsaufnahme von weniger als 2 W.

- Der Mikrocontroller SAK-TC337LP-32F200S AA gehört zur Produktfamilie AURIX™ TC33xLP. Last, but not least, verfügt er über einen 1-Kern-Prozessor mit einer Taktfrequenz von 200 MHz, eingebetteten RAM-Speicher mit bis zu 248 kB, und seine Leistungsaufnahme liegt unter 1 W.

- Die Produktfamilie Traveo II bietet optimierte Prozessorleistung und Konnektivität in einem Single-Arm® Cortex®-M4F und einem Dual-Arm® Cortex®-M7F mit bis zu 1.500 DMIPS.

Zur optimalen Nutzung der Zellen werden die Lade-/Entladevorgänge über Gruppen von Widerständen innerhalb (für niedrigere Ausgleichsströme) oder außerhalb (für höhere Ausgleichsströme) des Zellen-Controllers passiv ausgeglichen. Wenn der für das Zellenmanagement zuständige IC feststellt, dass der Ladezustand der einzelnen Zellen auseinanderdriftet, verbindet er die Zellen, die den höchsten Ladezustandspegel aufweisen, mit einem oder – zur besseren Wärmeverteilung – mehreren zusammengeschalteten Lastwiderständen und regelt den Spitzenpegel durch eine kontrollierte Teilentladung der betreffenden Zelle herunter. Das Laden der Batterie wird während dieses Zellen-Balancing-Vorgangs unterbrochen. Diese Ausgleichsaktion wird so lange wiederholt, bis alle Zellen den gleichen Ladezustandspegel haben. Die Hersteller von Batteriezellen sind in der Lage, annähernd identische elektrische Eigenschaften für jede Zelle zu garantieren, sodass kein aktives Balancing mehr notwendig ist, um größere Unterschiede beim Ladezustand auszugleichen.

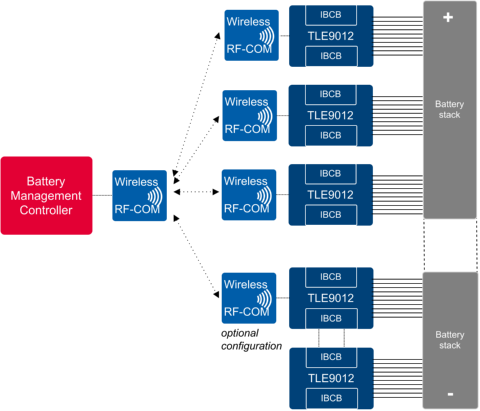

Optional kann die Kommunikation zwischen dem zentralen Batteriemanagement-Controller und den einzelnen Controllern für das Zellen-Balancing und für die Überwachung der Zellen über drahtlose Verbindungen implementiert werden. So ist keine komplexe Verdrahtung erforderlich und man vermeidet zusätzlichen Aufwand für die Kommunikation unabhängig von der Batteriespannung. Auf diese Weise lassen sich Batteriepacks für verschiedene Fahrzeuganwendungen flexibel zusammenstellen, beispielsweise mit wenigen Modulen für kostenoptimierte Lösungen oder mit großer Anzahl von Modulen für reichweiten- und leistungsoptimierte Lösungen. Der geringere Verdrahtungsaufwand ist eine Antwort auf den steigenden Kostendruck, sodass vor allem komplexere Batteriepacks wirtschaftlicher hergestellt werden können.