今日の製造現場のセンサーは、毎分数十個の物体を検出していて、それだけでもかなりの量のデータです。しかし、ロボットのジョイントに組み込まれた動作関連のセンサー一式は、毎秒数千個のデータを収集しているでしょう。1台のロボットに4個以上のジョイントがあるとすれば、そのデータは、たちまち手に負えない量になります。

ロボットに多くのセンサーを実装することにより、稼働可能時間延長、メンテナンススケジュール最適化、新しいビジネスモデル実現を支援。

ある朝、車のエンジンがかからないというように、機械が突然動かなくなるのは、とてもイライラすることです。このような面倒を避けるために、推奨の整備間隔を守るべきです。そうは言っても、この行動はあまり好まれていません。なぜならば、そのためには、スペアパーツや整備に余分な時間とお金がかかるからです。

では、どうすればメンテナンスの過多と過少とのちょうど良いバランスを見つけられるのでしょうか。そのメンテナンスのスケジュールを最適化するために、センサーをどのように使えばよいのでしょうか。

産業でも同じような状況があります。オートメーション設備およびそこで使用するロボットは、完全に機能して初めて仕事をすることができます。そのためには、定期的なメンテナンスが必要です。しかし、メンテナンスで機械を停止させると、生産活動のための貴重な時間が失われます。さらに、生産プロセスの負荷状況によっては、まだ十分に使える部品であっても、オートメーションチームが交換してしまうかもしれません。このようにして、機械の使用者がよく知っていれば避けられたはずの、多大なコストが発生します。

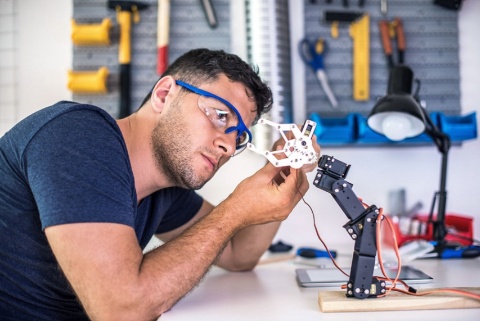

今では、ほとんどの工場に自動化機械やロボットがあるのが一般的になっていますが、そのような機械は、電源を切るまで動き続けると考えがちです。しかし、すべてが正常に動作するのは、修理工や技術者のおかげです。

自動車と同じように、ほとんどの生産設備には、何らかの点検整備スケジュールが決まっています。統計的な整備予測に従って、一定時間使用した後、機械は、注油したり部品を交換したりする必要があり、また、重要部分は点検しなければなりません。このような点検は単純で短時間のうちにできる場合もあれば、何時間もの作業が必要になり、後日突然故障するのを避けるために、(時には)高価な部品を交換することになるかもしれません。

利用の状況によって、この予定された整備の間隔は、さまざまです。1トンの鋳物部品をいつも持ち上げているロボットアームは、その半分の重量を持ち上げるロボットや、もっと低速で動作するロボットアームよりも摩耗が大きいでしょう。

メンテナンスチームは、バランスのとれた予防保全活動を目指して、最低限の整備費用で、できるだけ長期間設備が稼働できるようにしなければなりません。それと同時に、使用中に機械の故障が起こらないように、十分な頻度で整備する必要があります。使用中に故障すれば、予定外のメンテナンスおよび生産時間の損失が発生します。

多くの組織では、継続的改善活動(CIP)を実施しています。故障報告書やメンテナンス報告書を検討して、その問題の再発を防止する方法をチームで討議します。チームが解決策を発見すると、それを文書化して実施します。問題が再発すれば、文書化した対策を再び適用するか、または修正します。

この種の対策が非常に有効になっているので、問題によって発生するコストよりも、不具合を発見して修正するコストのほうが高くなり始めています。

このような問題を認識するのに必要なデータ収集も、容易になってきています。インダストリー4.0の結果として、工場の設備は、しだいにネットワーク化されています。これによって、多くの分析用データが生成されます。ある機械での不良品発生が増加し始める、または、ある工程完了に要する時間が徐々に長くなることがあれば、すぐにわかります。このような変化は、機械のメンテナンスが必要であることを示しています。

機械と一体化しているような人をよく見かけます。自動車、パワーツール、事務機器について、このような人は、機械が発する音の変化に気づいて、機械がもうすぐ故障しそうだと言います。そして、数日のうちに、本当に故障するのです。

このような人の直感は、人の感覚、今までの経験、他の関連する要因に基づいて、システムで観察された変化の根本原因となりうるものを明らかにします。

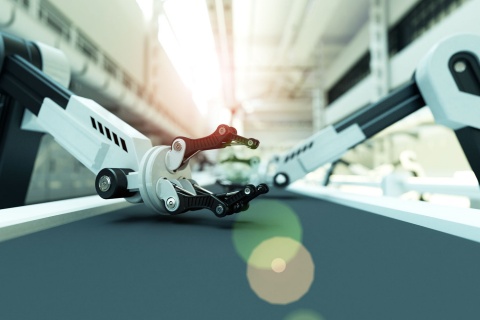

これと同じように、ロボットは、ロボットの健全性を推測するために使えるさまざまな信号を提示しています。おそらく、そのブーンと回る音の変化、あるいは、わずかに震える動き、これらはすべて、モーター、ギアボックス、またはベアリングが最高の状態ではなくなったという兆候です。たとえば、消費電力がわずかに増加したけれども安定しているならば、おそらく、何かの機械的抵抗が増加しています。これもやはり、故障しそうなベアリングによって、電気システムが通常よりも多くの電流を使っているのでしょう。

今日では、多数のセンサーが製造物に使われています。センサーがなければ、温度や圧力が正常であることを保証できないでしょう。また、物体が適切なときに正しい場所に存在することを検出できないでしょう。光学センサーや磁気センサーは、ベルトコンベア上を動いている物体を検出するのに使います。無人搬送車(AGV)では、工場内を走行し、予期しない障害物を避けるために、レーダーやレーザーが使われることが多くなっています。

しかし、その主な用途は、やはり生産プロセスの制御と監視です。工場でインダストリー4.0のデータ収集を利用している場合に、収集されたデータは、故障が起こった後で、その分析にしか使われていない場合があります。

きわめて精度の高いセンサーがますます普及していて、その価格は、1個あたりわずか数円にまで低下しているものもあります。半導体業界では、シリコンのユニークな特性を利用して、10分の1度の精度で温度を計測できる小型センサーを実現しました。マイクロマシニングのような能力によって、人間の髪の毛よりも細い可動部品を使った半導体チップの量産が可能になっています。MEMSセンサーと呼ばれるこのようなセンサーは、マイクの製造に使われています。

ホール効果のようなよく知られた物理現象を使って、磁界を電気信号に変換します。このセンサーは、どれだけの電流が導体の中を流れているかを計測するのに使います。その他に、巨大磁気抵抗効果のような方式では、量子力学的効果を使って磁界を計測します。巨大磁気抵抗効果(GMR)を実装したセンサーは、モーターの回転速度、あるいはメカニカルシャフトの角度を計測するのに使います。

場合によっては、複数のセンサーが同じデバイスにすべて集積されていることもあります。温度センサーでは、そういうことがよく行われています。温度計測デバイスは、非常に単純で、他のセンサーのアナログ電子回路と一緒に容易に集積化できます。

この低コストで高品質の多様なセンシング機能があれば、ロボットにさまざまなセンサーを組み込んで、ロボットの健全性を監視しない理由はありません。たとえば、温度、振動、騒音、位置、動作、加速度、力のセンサーを、ロボットのジョイントに組み込むことができます。ロボットやその他の機械の意図した機能を実現するために必要なので、多くのセンサーがすでにロボットに取り付けられています。しかし、監視の他にも、これらのセンサーをすべてあわせて使えば、直感力のある人間のように、起こりうる初期故障の兆候を認識できるでしょう。平均温度の上昇と、振動的な動きおよび消費電力の上昇を組み合わせれば、差し迫ったベアリングまたはギアボックスの故障を示すことができるでしょう。

センサーベースの健全性監視および予知保全機能に関連して、2つの主要な課題があります。

今日の製造現場のセンサーは、毎分数十個の物体を検出していて、それだけでもかなりの量のデータです。しかし、ロボットのジョイントに組み込まれた動作関連のセンサー一式は、毎秒数千個のデータを収集しているでしょう。1台のロボットに4個以上のジョイントがあるとすれば、そのデータは、たちまち手に負えない量になります。

2つめの課題は、常に存在するリスクの増加です。機械の動作アルゴリズムに必ずしも使われないセンサーが多数あると、それが故障して誤警報を発することがあります。

このような連続的センシングを利用するのであれば、そのセンサーのデータは、差し迫った故障を示すために使うものだけを評価するべきです。インフィニオンのXMC4000シリーズのようなマイクロコントローラは、データの収集、前処理、評価に利用できます。この小さなコンピュータは、センサーに接続するために必要なデータインターフェイスをすべて備えており、ロボットのジョイント内に組み込むこともできます。さまざまなセンサー情報は、オンチップで計算するか、またはインダストリー4.0データネットワーク経由で中央のコンピュータに送ります。そのようなネットワークの1つ、EtherCATは、XMC4000ファミリーでネイティブにサポートされています。

誤警報のリスクについては、最高の品質水準を満たすセンサーだけを使用すること、さらに計測された変数データは、与えられた状況の中で必要になった時点で評価することが重要です。インフィニオンのセンサーの多くは、最も厳しい車載用品質基準に適合しており、道路を走行する自動車で100万回をはるかに上回る長期的に安定した動作実績があります。

AIは、パターン認識に関連しており、人間の直感に似たものを再現することに利用できます。まず、よく整備されたロボットの正常な状態について、さまざまなセンサーの出力として期待される値をAIに学習させます。

温度、負荷、消費電力、動作を連続的に調べることによって、その後、いずれかのパラメータが想定範囲外へずれ始めると、AIは容易にそれを検出できます。これをきっかけとしてメンテナンスチームは、ロボットに過度な摩耗がないか検査します。

製造設備には、その製作にもメンテナンスにも莫大な投資が必要です。メンテナンスチームは、設備の最善の整備状態を保つために懸命に働いています。多くの場合、既存の生産現場からインダストリー4.0のネットワーク化されたソリューションへのアップグレードは、そのコストに見合っているとは言えません。しかし、小型センシング技術および強力で小型のマイクロコントローラソリューションの登場によって、将来のロボットおよび製造設備は、それだけの価値のある知見を生み出しそうです。

AIデバイスの能力と集積度が進歩するにつれて、ロボットや製造設備は、自分自身の摩耗度を検出できるようになるでしょう。これによって稼働可能時間を延長できて、より効率的な工場になれば、営業利益や収益性が向上するのは、小さなセンシングおよびコンピューティングソリューションのおかげです。

ロボットシステムでの状態監視および予知保全ソリューションの導入により、新しい先進的なビジネスモデルが実現できるでしょう。簡単な生産または組立プロセスにおける何らかのハンドリング作業でピーク負荷状態になったときには、とくに、容易にプログラムできて特定の作業に適合できる協働ロボットへの関心が高まるでしょう。これまでの生産チームの対応は、臨時従業員を入れて労働力を拡大することでした。

将来は、一時的にリースした(協働)ロボット群が、その作業をするようになるでしょう。その機械の稼働実績を後で査定して、その結果が価格に反映されるとしたら、すばらしいことではないでしょうか。あるいは、そのレンタル期間中に、劣化を加速するような常時過負荷状態で動作していたかどうかがわかる内部情報があるとすれば、どうでしょうか。センサーおよび強力なデータ処理を利用すれば、この追加機能を提供できるでしょう。それは、インダストリー4.0および(協働)ロボットの時代においてまもなく実現しそうです。

更新:2018年7月